应用案例 · 工业软件 | 文船重工大型结构件制造数字化生产与信息化管理系统项目

客户简介

广州文船重工有限公司是中国船舶集团有限公司旗下中船黄埔文冲船舶有限公司全资子公司,是华南地区海上风电钢结构生产产品种类最全、最大的海上风电钢结构设计、制造基地,全国最大船舶非标舾装件设计、制造基地,以及大型桥梁钢结构设计建造基地,属于典型离散制造业。文船重工主要进行超大钢结构设计加工,其主要生产工序包括切割、形变、焊接、打磨、总装、涂装等制造工序,具有“单件体积巨大、品种多类型杂、小批量非标定制”等显著特征。

项目攻关要点

客户企业内部面临管理粗放不透明、子项目成本易超支、数据采集难和项目管控难的问题,亟需进行数字化生产、信息化管理升级以提高大型钢结构类装备生产效率、产品质量,降低成本,扩大产能。

实施过程

项目主要围绕数字化生产制造和信息化运营管理2个方面进行数字化转型升级。

一、生产制造方面

针对大型钢结构类装备生产过程上料、切割、分拣、焊接等典型工艺环节,为企业提供生产线的自动化升级改造服务,代替传统作业方法,实现重点工序的自动化生产。

1、改变传统下料作业方式,研发形成船舶制造智能下料生产线。

船舶制造智能下料生产线

2、改变传统焊接标准直梯和电缆托架作业方式,搭建船舶标准舾装件自动焊接平台。

船舶标准舾装件自动焊接平台

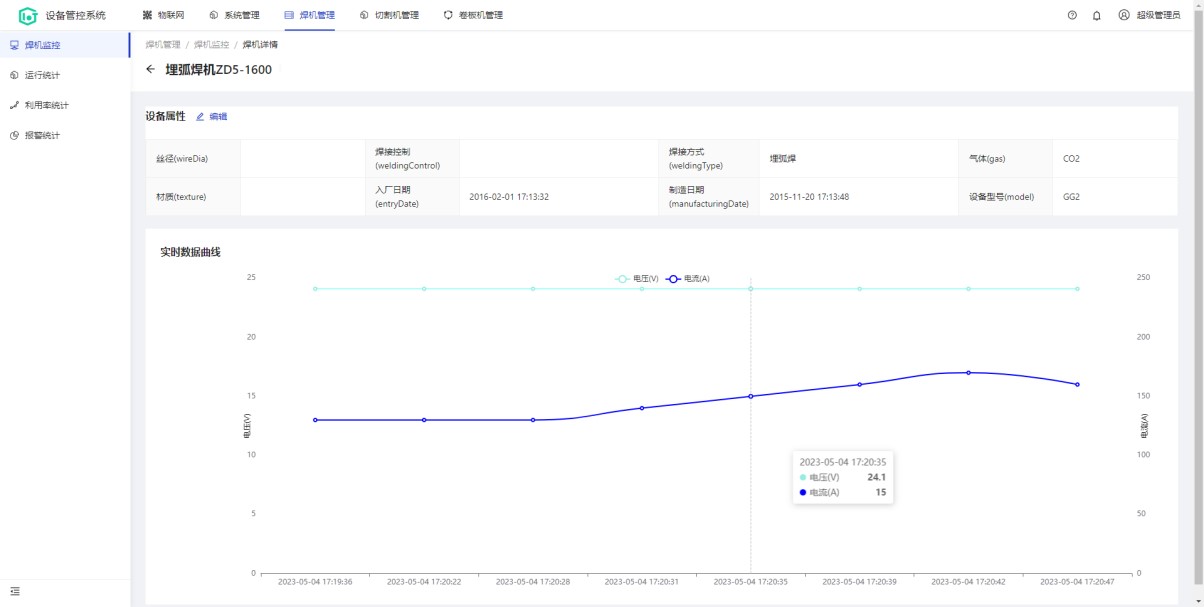

3、开发海上风电钢管桩智能制造信息系统,对生产设备(焊机、卷板机和切割机等)的运行数据进行实时采集与处理,通过系统生产管理人员可实时管控生产设备运行状况,了解生产进度。

海上风电钢管桩智能制造信息系统

二、数字化运营方面

针对客户企业运营管理瓶颈,开发了大型钢结构装备制造的全流程管控系统,覆盖项目全生命周期的7个阶段(项目承接、开工策划、生产准备、生产施工、完工交付、完工总结、售后维保),实现了项目经营承接、成本管控、技术设计、生产管理、物资采购、质量管理、安全管理、对外往来等8大业务环节的数字化、信息化、流程化、自动化、可视化和可追溯性,提高了项目管理透明度和可控性,提高了管理人员对运营项目的全流程管控能力。

运营项目的全流程管控

2、以项目管理为线索,实现企业自身、供应链、客户三个维度的协同,科学编制生产协同计划。

生产协同计划编制

3、整合了财务、人力、资产和项目等各类业务信息,提供更细的数据采集粒度,支持多角度数据统计分析,可直接获取生产经营数据,促进了价值流、产品流和信息流的共享,为企业提供便捷的协同决策平台。

项目管理与企业运营辅助决策

项目实施效果

1、智能下料生产线投入使用后,平均每天下料量提高65%,分拣零件数量提高58%,所需工人减少67%,增加毛利率超过50%;

2、采用本项目的船舶标准舾装件自动焊接平台后,焊接一个标准直梯所需要时间可减少25%,焊接一个标准电缆托架所需要时间可减少33%,焊接效率和焊接质量得到大幅提高;

3、通过泛在数据采集、信息共享打破信息孤岛,部件产品不良率降低48%以上,能源综合利用率提高5%以上,生产管理效率提升50%以上,该企业总体生产效率提升17%以上。